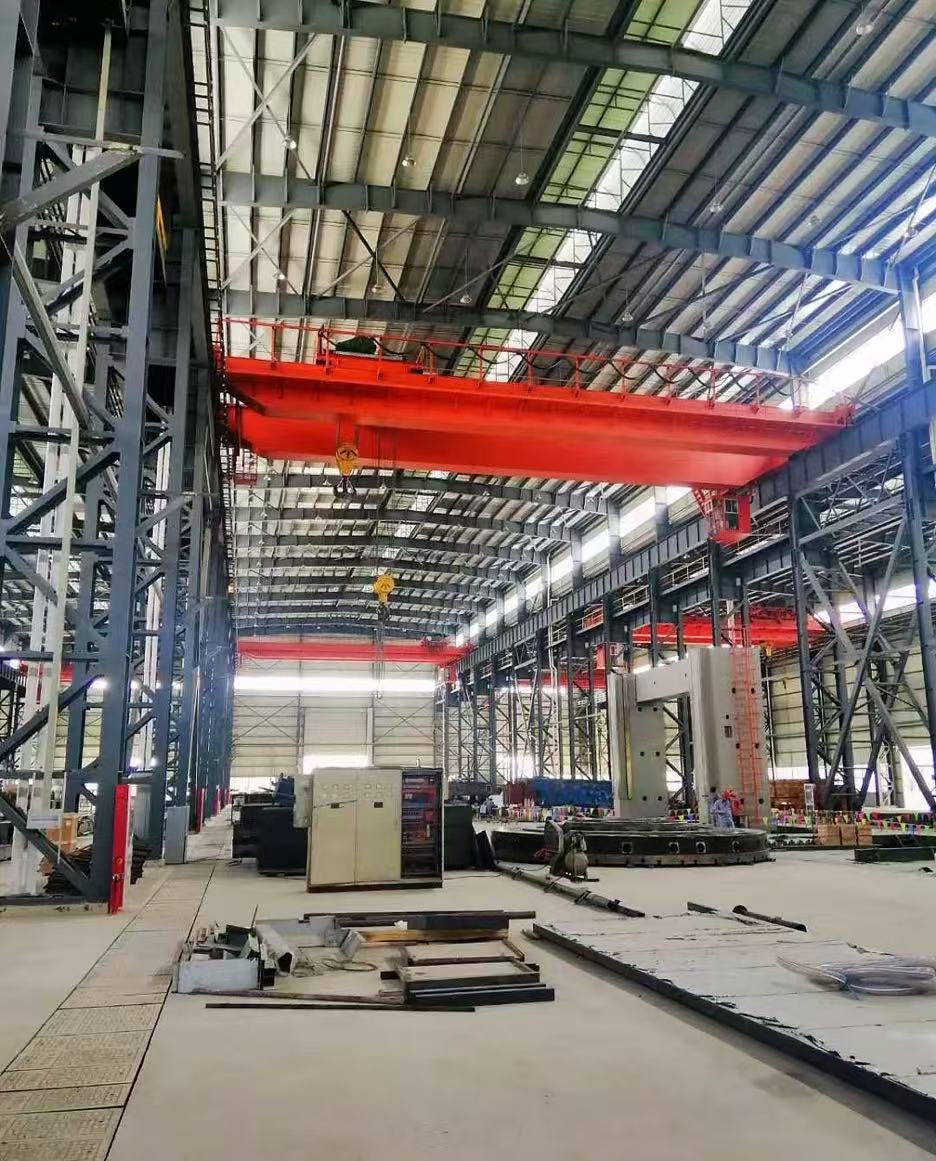

Grue métallurgique vs grue conventionnelle : 5 différences clés

Dans la manutention industrielle, différents types de grues sont utilisés. Cependant, des différences significatives existent entre une grue métallurgique et une grue conventionnelle standard. Ces différences ne se limitent pas à des variations de capacité ; elles concernent des différences fondamentales en termes de philosophie de conception, d'exigences de sécurité et de performances adaptées aux conditions extrêmement difficiles. Les cinq points suivants illustrent les principales divergences.

Classification de conception et cycle de service

Une grue conventionnelle est généralement conçue pour les classes de service A1 à A5 (normes ISO ou FEM), et convient aux applications générales de manutention avec une charge de travail modérée et une utilisation peu fréquente. Ce type de grue est particulièrement adapté aux environnements de production standard.

En revanche, une grue métallurgique doit répondre à des exigences beaucoup plus strictes, correspondant souvent à la classe de service A6, A7, voire A8. Cette classification reflète l'utilisation prévue de la grue pour des opérations quasi continues dans des conditions extrêmes. La conception complète de la grue – structures, mécanismes et composants électriques compris – doit s'adapter à ce cycle de service rigoureux. La durée de vie opérationnelle d'une telle grue est calculée en fonction de ces exigences exceptionnelles.

Conception structurelle et protection thermique

La structure d'une grue conventionnelle est conçue pour supporter des charges statiques et dynamiques standard à température ambiante. La conception structurelle de cette grue suit les principes d'ingénierie conventionnels des applications industrielles classiques.

Un pont roulant métallurgique fonctionne dans des environnements à haute température, souvent à proximité de métal en fusion. Sa conception structurelle doit intégrer des mesures de résistance au rayonnement thermique. Cela comprend l'utilisation d'aciers résistants à la chaleur pour les composants critiques, l'ajout d'écrans thermiques ou d'isolants pour la poutre et les chariots d'extrémité, et le calcul des tolérances de contrainte pour la dilatation thermique. Une exposition prolongée à la chaleur radiante peut réduire la résistance des matériaux ; la structure d'un pont roulant métallurgique est donc intrinsèquement plus robuste et spécialement protégée que celle d'un pont roulant standard.

Mécanisme de levage et redondance de sécurité

Le mécanisme de levage d'une grue conventionnelle se compose généralement d'un seul moteur, d'un frein et d'un réducteur. La sécurité est primordiale, mais le système est conçu pour des charges générales.

Pour un pont roulant métallurgique, en particulier pour la manutention de poches de métal en fusion, la redondance est essentielle. Il utilise une conception à double système : deux systèmes de freinage indépendants (souvent un mécanique et un de secours) et, fréquemment, un système d'entraînement à deux moteurs. Ainsi, en cas de défaillance d'un frein ou d'un moteur, le système de secours peut contrôler la charge en toute sécurité et éviter une panne catastrophique. Le système de commande de levage est également conçu avec précision pour un mouvement fluide et sans à-coups, évitant ainsi les projections de métal en fusion. Ce niveau de redondance de sécurité intégrée est une caractéristique essentielle qui distingue un pont roulant métallurgique d'un pont roulant conventionnel.

Systèmes électriques et de contrôle

Le système électrique d’une grue conventionnelle est conçu pour un fonctionnement fiable dans des environnements industriels standard.

Un pont roulant métallurgique nécessite un système doté d'une résilience supérieure. Ses composants électriques doivent résister à la chaleur extrême, aux poussières métalliques conductrices et à l'humidité. Les boîtiers présentent des indices de protection IP (Ingress Protection) plus élevés. De plus, le système de contrôle est conçu pour minimiser les interférences électromagnétiques provenant de sources telles que les grands fours à arc. Il utilise souvent une isolation renforcée, un refroidissement spécialisé pour les composants tels que les convertisseurs de fréquence et des automates programmables industriels (API) robustes pour garantir la fiabilité opérationnelle en cas d'interférences électriques qui perturberaient un pont roulant normal.

Dispositifs de sécurité et protections auxiliaires

Les dispositifs de sécurité standard sur une grue conventionnelle comprennent des interrupteurs de fin de course, une protection contre les surcharges et des pare-chocs.

Une grue métallurgique intègre tous ces éléments et y ajoute des protections spécialisées, essentielles compte tenu du risque élevé que représente sa cargaison. Parmi les principaux ajouts, on trouve souvent :

Interrupteurs de fin de course redondants pour le levage et le déplacement.

Un deuxième système de protection contre les surcharges indépendant.

Systèmes de protection thermique pour moteurs et freins.

Guides-cordes ou câbles spécialisés résistants à la chaleur.

Systèmes de surveillance avancés permettant de suivre en temps réel la température des poutres ou l'usure des freins. Ces protections étendues sont obligatoires pour un pont roulant métallurgique, allant bien au-delà des exigences d'un pont roulant conventionnel standard, et sont essentielles à la sécurité de fonctionnement du pont roulant.

Conclusion

Le pont roulant métallurgique est un équipement hautement spécialisé, conçu pour résister aux conditions difficiles, assurer la sécurité et la fiabilité dans les environnements industriels les plus exigeants. Il ne s'agit pas simplement d'une version renforcée d'un pont roulant conventionnel, mais d'une catégorie distincte de ponts roulants présentant des différences de conception fondamentales. Il est essentiel de comprendre ces cinq aspects clés : cycle de service, adaptations structurelles, redondance de sécurité.

résilience électrique et protections avancées - est essentielle pour spécifier, exploiter et entretenir l'équipement approprié pour la manipulation des métaux en fusion et autres matériaux à haute température processus.